Schmelzinfiltration

Der Prozess der Schmelzinfiltration wird eingesetzt, um keramische, sogenannte Preformen, mit flüssigem Metall zu infiltrieren. Dieser für technische Bauteile sehr wichtige Prozess wird besonders bei hohen Partikelkonzentrationen verwendet.

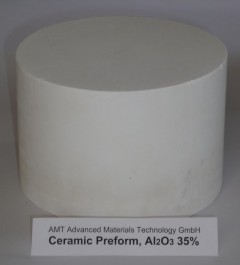

Herstellung der Keramischen Preform

Hierbei werden die keramischen Partikel mit einem Bindemittel versetzt und kalt-isostatisch gepresst. Diese so genannten Grünlinge werden anschliessend bei hohen Temperaturen gesintert. Hierbei wird das Bindemittel ausgegast, und die keramischen Partikel sind verbunden, jedoch offenporig. Dadurch kann das Metall in die Preform gepresst werden. Von Vorteil ist außerdem, dass die Preform eine gewisse Festigkeit aufweist und sich so besser Handhaben lässt. Es lassen sich in gewissen Grenzen Endkonturnahe Preformen herstellen. Der Partikelanteil liegt bei min. ca. 30 bis zu 70%. Je nach Partikelsystem it ein Partikelanteil von ca. 35-55% technisch sinnvoll. Es können eine Reihe von Partikeln verwendet werden. Der Herstellungsprozess ist meist voll automatisiert. Die zur Verfügung stehenden Sinter-Öfen sind teilweise so groß, dass mehrere tausend Preformen gleichzeitig gesintert werden können. Auf diese Weise lassen sich Keramische-Preformen sehr wirtschaftlich Herstellen.

Infiltrieren der Keramischen Preform

Vor dem Infiltrieren mit flüssigem Metall wird die keramische Preform bis auf ca. 800°C erhitzt, um ein vorzeitiges Erstarren des flüssigen Metalls zu verhindern. Die Preform wird anschließend mit flüssigem Metall im sogenannten Squeeze-Casting Prozess, infiltriert. Dieser Prozess ist dem Druckguss sehr ähnlich und industriell gut verfügbar. Die Infiltration selbst dauert wenige Sekunden. Ist ein gewisser Grenzdruck überschritten, "saugt" die keramische Preform das flüssige Metall auf.

Information hierzu auch in Aluminium-Warmfest, DSC-Materials.