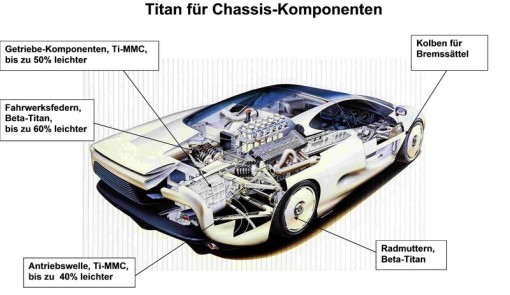

Titan im Automobilbau für Chassis-Komponenten

Obwohl Titan äußerst interessant ist für viele Chassis-Anwendungen steht der Vergleichsweise hohe Preis einer umfangreichen Verbreitung im Weg. Neue Titan-Herstellungsprozesse die darauf abzielen den Rohstoff mit Hilfe alternativer Prozesse Herzustellen werden in nächster Zukunft eine deutliche Preisreduktion erlauben. Der bisher verwendete Kroll-Prozess ist Energieintensiv und Zeitaufwendig. Mit diesem Prozess lassen sich Titanlegierungen in exzellenter Qualität herstellen die für Luftfahrtanwendungen geeignet sind. Die ganze Prozesskette ist auf diese Komponenten ausgelegt. Bei der Stahlproduktion werden andere Prozessrouten verwendet. Viele sind optimiert ein möglichst kostengünstiges Produkt herzustellen bei für die Anwendung akzeptablen Eigenschaften. Dies ist auch ein Grund für die große Kostendifferenz von Stahl und Titan. Es werden beispielsweise keine mehrfach im Vakuum erschmolzenen Stahlbleche für Karosserie-Bleche verwendet.

Im Augenblick werden im Chassisbereich vorwiegend drei Komponenten aus Titan hergestellt, Fahrwerksfedern, Abgasanlagen und Radmuttern bzw. – Bolzen.

Fahrwerksfedern

Fahrwerksfedern aus Titan bieten eine Reihe von Vorteilen. Sie sind um bis zu 60% leichter als Stahlfedern. Sie benötigen weniger Windungen und sind somit kürzer. Dies ist besonders attraktiv, da oftmals Bauraum eingespart werden kann. Außerdem sind Titanfedern extrem korrosionsbeständig und müssen somit nicht beschichtet werden. Titanfedern sind teurer als Stahlfedern und kommen somit eher für den Einsatz in Fahrzeugen bei denen Leichtbau sehr wichtig ist, wie z. B. Elektro-Fahrzeuge oder Luxus- und Sportautomobile. Bei den Oberklassefahrzeugen stehen Titanfedern dann auch noch in Konkurrenz zu aktiven Fahrwerken mit Luftfederung.

AMT war die Firma die als erste in Europa Titanfedern für Straßen-Fahrzeuge umgesetzt hat. Hierfür wurden neue sogenannte Beta-Titanlegierungen verwendet. Diese Beta-Titanlegierungen lassen sich gut kalt umformen (rollen) und anschließend einfach Wärmebehandeln.

AMT kann Titanfedern liefern aus der neuesten Generation von Beta-Titanlegierungen. Diese weisen eine besonders hohe Dauerfestigkeit und feines Gefüge auf.

Wir berechnen die Titanfeder mit dem Programm HEXAGON. Hiermit lassen sich lineare und progressive Federn auslegen. Das Programm erstellt gleichzeitig eine Fertigungszeichnung nach der sich die Feder herstellen lässt.

Abgasanlagen

Abgasanlagen werden schon seit einiger Zeit aus Titan hergestellt. Das hierfür oftmals verwendete Reintitan Grade-2 genügt den Anforderungen bei hohen Temperaturen hinsichtlich Festigkeit und Oxidationsbeständigkeit nicht. Auch neuere Titanlegierung bieten zwar Verbesserungen sind jedoch auch auf Dauereinsatztemperaturen von weniger als 450° begrenzt. AMT kann hier eine Reihe von Titanwerkstoffen, konventionelle sowie intermetallische Titanlegierungen anbieten für Einsatztemperaturen von bis zu 900°C. Aufgrund des hohen Preises sind intermetallische Titanlegierungen im Augenblick für spezielle Anwendungen im Motorsport vorgesehen. AMT bietet bei den intermetallischen Titanlegierungen eine einzigartige Auswahl von TiAl, Ti2AlNb sowie Ti3Al basierten Titanlegierungen. Unsere konventionellen Hochtemperatur Titanlegierungen wie Ti-SF60, können bis zu 610°C Dauerhaft eingesetzt werden.

Abgasanlagen aus Titan sind ca. 50-60% leichter als solche aus Stahl oder Edelstahl. Sie sind extrem Korrosionsbeständig.